冲压工艺因材料利用率高,操纵简便,制件尺寸稳定、精度较高等特点在机械加工行业中占有十分重要的地位。冲压件在汽车制造、电子、日用五金产品等行业中均有着广泛的应用。

然而,冲压作业工序简单、动作单一、速度快,加之企业安全防护措施不足、操作人员安全意识薄弱极易发生冲压事故。因 此,对于冲压设备安全防护,必须给予足够的重视。

日本多年前的一份相关资料,所反映出的一些规律,与我国目前所面临的情况基本相符:: ⑴按企业规模分析:半数以上的冲压事故发生在不满 50 人的小企 业里,小批量的零星生产占 70%; ⑵按压力机的类型分析:80%以上的事故由曲柄压力机产生。7%为 剪板机产生。 ⑶按压力机的大小分析: 70%左右的事故发生在 50 吨以下的小型压 力机上。18%发生在 50~100 吨的压力机上。其余为 100 吨以上。 ⑷按受伤部位分析:右手 47.4%,左手 37%,面颈部 6.9%,右脚 3.8%,左脚 2. 5%,头部 1.6%,前躯 0.5%,后躯 0.3% 。 ⑸ 按 事 故 发 生 时 的 直 接 原 因 分 析:取送制件时引起的占 31.5%; 发生在设备操作中改正或扶持材料的占 25.6%: 模具安装调整中的占 20.4%; 材料运输中的占 13.9%; 安全装置不完备的占 4.0%; 模具不好用的占 2.0%;起动踏板故障引起的占 0.6%; 其它占 0.6%; ⑹按年度统计的事故总量来看: (某 5 年时间段)依次为:7445(死 4),7551(死 8),9047(死 13),8828(死 15),9176(死 18)。⑺ 按操作方式分析:脚踏开关操作占 69%,按钮操作占 29%;⑻ 按保护装置的型式分析:双手按钮占 42%,拉手式占 26%,推 手式占 16%,光电式占 14%,栅栏式占 2%; ⑼按送料型式分析:手工送料占 91%,使用手持工具占 6%,自动 化送料 3%.

冲压安全事故产生的原因大致分为以下几点:

1、个人原因 :较大多数操作工人安全意识薄弱对冲压作业中的危险性认识不足,无法按照正确、安全运行方法进行操作。对企业制定的安全操作的轻视、不理解或怠慢、不满等不良情绪,加上一些身体原因,如带病上岗、睡眠不足、疲劳、酒后上岗等,极易发生安全事故。另外,连续重复的作业(送料、取料)过程,长时间操作使动作机械且体力消耗极大。根据人机工程学、行为学、心理学等科学的研究,人在长时间从事快速、简单重复的作业时,极易产生机体疲劳、反应迟缓现象,导致注意力不能集中,动作失调,惨剧便在瞬间发生。

2、冲压模具的原因:部分厂家对模具的设计或制作不够成熟,对结构设计得不合理或模具没有按设计要求制作,从而造成模具在使用过程中因结构原因而引起倾斜、定位不准、破碎、废料飞溅、工件或废料回升;在调整模具、清除废料时,手指或手臂进入模内危险区域也容易造成安全事故的发生。

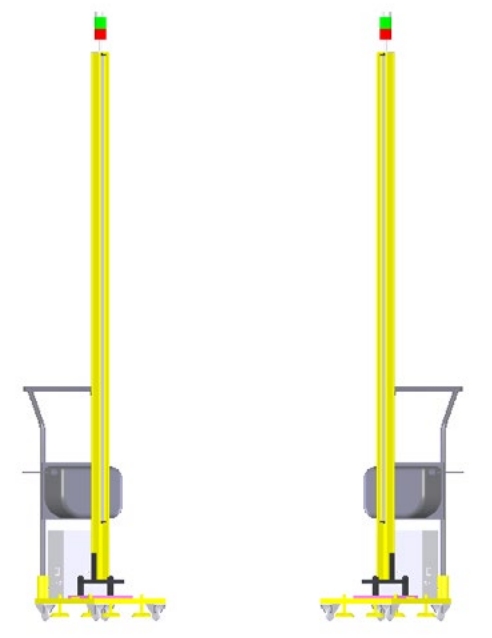

3、冲压设备的原因:目前,使用量较大的冲压设备为冲床,根据其结构可分为机械式冲床和气动离合器高性能冲床。 在加装安全光幕(安全光栅、光电保护装置)后,就安全性来讲机械式冲床因没有离合器和制动器,其安全性远远低于高性能冲床。当然,如果保养不当高性能冲床的离合器、制动器也容易发生故障,从而出现离合器、制动器不够灵敏可靠,电器控制结构突然失控而发生连冲等现象。另外,没有配套相应的冲床周边设备,仍然采用也存在极大的安全隐患。

4、 安全管理的原因:企业管理者对安全生产不够重视,致使安全管理流于形式。如安全生产规章制度缺失,操作流程不严明,模具管理不善,设备管理不到位,组织生产不合理,现场管理混乱,工人未经培训上岗生产,安全要求、措施及管理责任划分不明,违章指挥,对安全生产不够重视等。

根据冲压安全事故产生的原因可采取以下几点措施进行预防:

1、对操作人员进行安全培训,提高操作人员的素质和安全意识。通过完善制订严格的操作规程,加强岗位培训,提高操作人员素质,消除事故隐患。禁止未经培训和未通过培训考核的人员参与冲压作业;禁止冲压人员带病上岗、酒后上岗,合理安排生产防止员工疲劳工作。

2、模具设计之初应充分考虑怎样减少操作人员的手伸入危险区域。可通过使用机械化、自动化装置代替传统的送料—冲压—取料的纯手工作业模式,从而使操作者无需将身体部位伸入危险区域即可顺利完成冲压操作。已达到保证安全生产的目的。

3、 定期检查和维护冲压设备,消除潜在的安全隐患。增加如安全光幕(安全光栅、光电保护装置)等安全防护设备,小型冲件时可采用如各种类型钳子、真空吸取器、磁钢吸取器等安全防护措施避免安全事故的发生,确保人身安全。每班开机前,应检查冲床的润滑系统、制动装置、安全防护设备是否正常;检查轴瓦间隙和制动器松紧程度是否合适以及运转部位是否有杂物;在启动电动机后应观察飞轮的旋转方向是否与规定方向(箭头标注)一致;随时注意压力机的工作情况,发生异常时,应立即停止工作,切断电源,进行检查和处理。

4、建立健全安全生产规章制度。严格执行冲压安全操作规程, 抓好“安全生产责任制”的落实,做好职工的安全教育、培训,使操作工人、技术人员和生产管理人员牢固树立安全第一的思想,熟练掌握冲压设备、模具、防护装置的安全操作技术。

在线客服